Segurança Aérea Depende de Ensaios Não Destrutivos

A aviação é um dos setores industriais mais rigorosos quando se trata de segurança operacional. Aeronaves são projetadas para operar sob condições severas de carga, vibração, variações de pressão e ciclos contínuos de fadiga estrutural ao longo de milhares de horas de voo.

Para garantir que todos os componentes mantenham sua integridade estrutural ao longo do tempo, a indústria aeronáutica depende fortemente dos Ensaios Não Destrutivos (END).

Mais do que uma etapa de verificação, os END fazem parte da cultura de segurança da aviação. Desde a fabricação de estruturas e componentes até os programas de manutenção ao longo da vida útil da aeronave, milhares de inspeções são realizadas para identificar possíveis descontinuidades antes que evoluam para falhas críticas.

Cada voo seguro depende de um conjunto de inspeções técnicas que asseguram a confiabilidade estrutural da aeronave.

Ensaios Não Destrutivos na indústria aeronáutica

Os Ensaios Não Destrutivos são métodos utilizados para avaliar a integridade de materiais e componentes sem comprometer sua utilização futura.

Na indústria aeronáutica, diferentes métodos são aplicados conforme exigido pelo manual do fabricante da aeronave. Entre os métodos utilizados destacam-se:

• ultrassom

• radiografia

• correntes parasitas

• líquido penetrante

• partículas magnéticas

Cada método possui uma função específica dentro dos programas de inspeção aplicados na fabricação e manutenção de aeronaves.

Entre esses métodos, o líquido penetrante fluorescente e o ensaio por partículas magnéticas fluorescentes são amplamente utilizados para a detecção de descontinuidades.

Rigor técnico e controle de materiais na aviação

O setor aeronáutico adota critérios extremamente rigorosos para os produtos utilizados nos processos de inspeção.

Por exemplo, os materiais penetrantes utilizados nesses processos devem estar qualificados na QPL — Qualified Products List.

Apenas materiais listados podem ser utilizados em determinados processos de inspeção aeronáutica, garantindo padronização, rastreabilidade e confiabilidade nos resultados obtidos.

Líquido penetrante fluorescente na inspeção aeronáutica

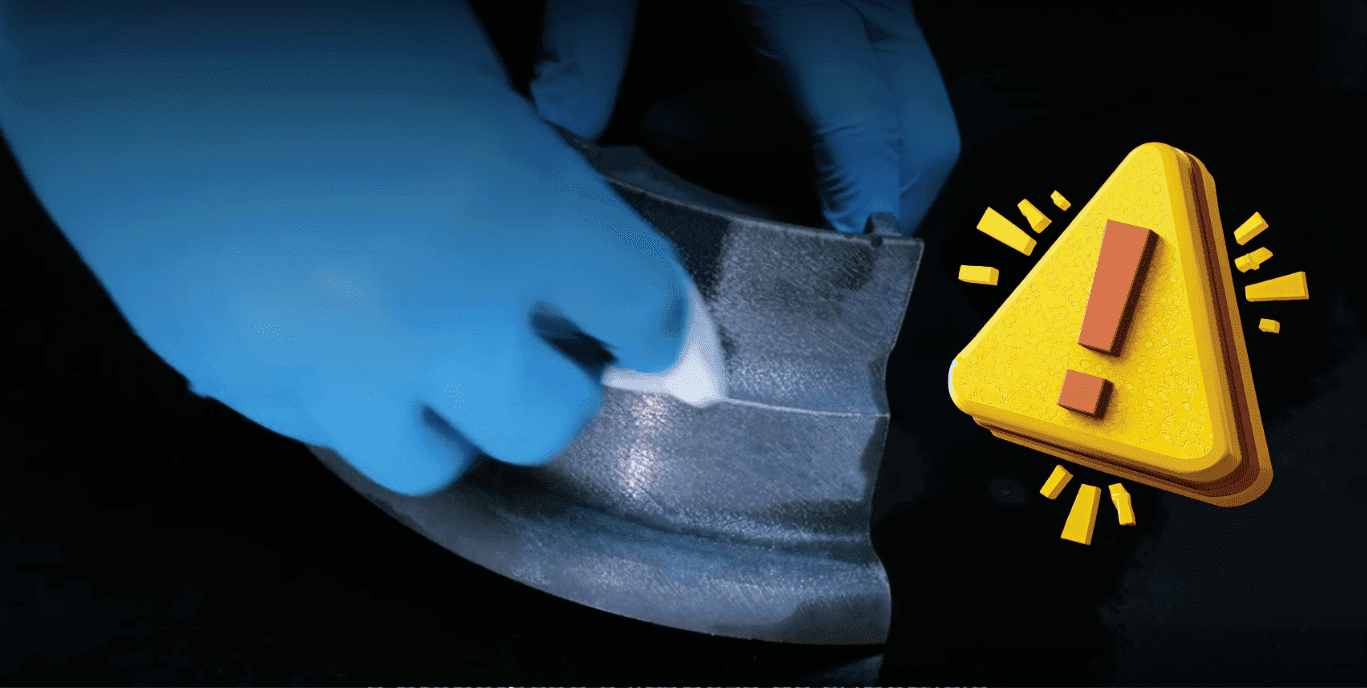

O ensaio por Líquido Penetrante fluorescente é amplamente utilizado na indústria aeronáutica para identificar descontinuidades superficiais extremamente finas.

O método baseia-se no fenômeno da capilaridade, permitindo que o penetrante penetre em trincas ou descontinuidades abertas à superfície. Após a remoção do excesso e a aplicação do revelador, o penetrante retido retorna à superfície, formando indicações observadas sob iluminação ultravioleta.

Para aplicações aeronáuticas, os penetrantes, removedores, emulsificadores e reveladores utilizados devem estar devidamente qualificados na lista QPL aplicável.

A Metal-Chek disponibiliza no Brasil a linha Sherwin Dubl-Chek, composta por sistemas de líquido penetrante desenvolvidos para atender às exigências técnicas do setor aeronáutico.

Partículas Magnéticas fluorescentes em componentes ferromagnéticos

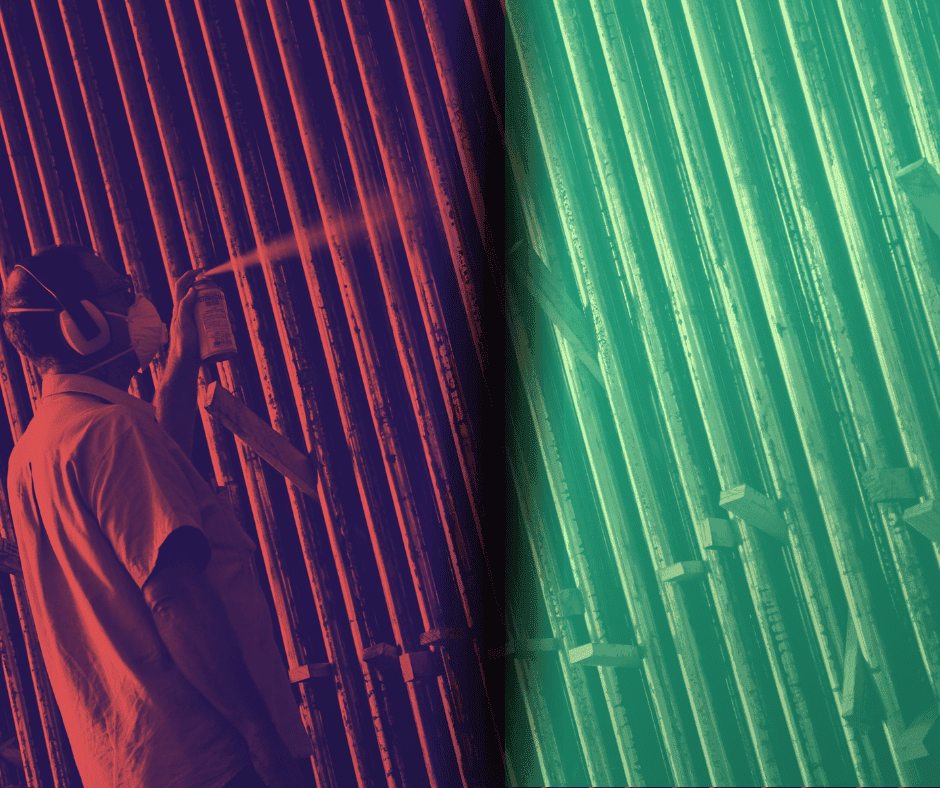

O ensaio por Partículas Magnéticas é aplicado na inspeção de componentes fabricados em materiais ferromagnéticos.

O método consiste na magnetização do componente. Quando existe uma descontinuidade superficial ou próxima da superfície, ocorre uma distorção no campo magnético, formando um campo de fuga que atrai as partículas magnéticas aplicadas sobre a peça.

Na indústria aeronáutica, o ensaio é normalmente realizado utilizando partículas magnéticas fluorescentes em suspensão líquida base óleo, o que proporciona maior sensibilidade na formação das indicações.

No contexto da linha Metal-Chek, as partículas magnéticas fluorescentes podem ser utilizadas no setor aeronáutico quando aplicadas em suspensão base óleo, utilizando o veículo Supermagna OMC 10 MMS.

Essa combinação permite a formação adequada da suspensão para aplicação do método conforme os requisitos técnicos adotados em inspeções aeronáuticas.

Inspeções ao longo de toda a vida da aeronave

As inspeções por Ensaios Não Destrutivos não ocorrem apenas durante a fabricação da aeronave.

Esses métodos fazem parte de programas contínuos de manutenção e monitoramento estrutural. Ao longo da vida útil da aeronave, componentes são periodicamente inspecionados para identificar possíveis descontinuidades causadas por:

• fadiga estrutural

• ciclos repetitivos de carga

• vibração

• variações térmicas

• condições operacionais severas

Esse acompanhamento contínuo permite identificar condições potencialmente críticas antes que evoluam para falhas estruturais.

Segurança aérea construída em cada inspeção

A segurança da aviação moderna é resultado de uma combinação entre engenharia avançada, procedimentos rigorosos e inspeções confiáveis.

Os Ensaios Não Destrutivos são parte essencial desse sistema, permitindo avaliar a integridade estrutural de componentes sem comprometer sua utilização.

Cada inspeção realizada representa mais um nível de garantia na integridade da aeronave, contribuindo diretamente para a segurança de passageiros, tripulações e operações aéreas em todo o mundo.

Excelência em produtos para quem busca resultados confiáveis

A Metal-Chek fornece soluções completas para Ensaios Não Destrutivos, com produtos desenvolvidos conforme as principais normas ASTM, ISO, ASME, NM e PETROBRAS.

Entre suas soluções estão sistemas para líquido penetrante, partículas magnéticas e diversos consumíveis utilizados em inspeções industriais, contribuindo para resultados consistentes, segurança operacional e confiabilidade técnica.

Fale com nossos consultores técnicos e encontre a solução ideal para o seu processo.

Acesse nosso blog e confira outros conteúdos técnicos.

Conheça nossa linha completa de produtos.